- Автор Mildred Bawerman bawerman@differencevs.com.

- Public 2023-12-16 08:42.

- Последнее изменение 2025-01-22 22:33.

FMEA против FMECA

И FMEA, и FMECA - это две методологии, используемые в производственном процессе, и основное различие между FMEA и FMECA состоит в том, что одна является продолжением другой. Для дальнейшего объяснения, анализ видов и последствий отказов (FMEA) и Анализ режимов, последствий и критичности отказов (FMECA) - это два типа методов, используемых для выявления конкретных отказов или ошибок в продукте или процессе и для принятия корректирующих действий для исправления неисправности. проблемы; FMECA - это развитие FMEA. В этой статье представлен дальнейший анализ разницы между FMEA и FMECA.

Что такое FMEA?

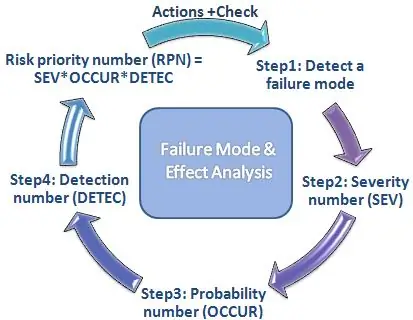

FMEA расшифровывается как анализ видов и последствий отказов, и его можно рассматривать как пошаговый подход к определению отказов или ошибок, возникающих в процессах производства, проектирования или сборки, а также в продуктах или услугах.

Режимы отказа означают режимы или способы, которые влияют на отказы. Неудачи могут привести к неудовлетворенности клиентов, что может привести к снижению объема продаж. Анализ последствий относится к изучению последствий или причин этих неудач. Следовательно, цель FMEA - предпринять необходимые действия / шаги для устранения или уменьшения количества отказов, начиная с наиболее приоритетных.

FMEA используется на стадии проектирования для предотвращения отказов. Затем он используется на этапе управления, до и во время текущей работы процесса. FMEA следует начинать на самых ранних концептуальных этапах проектирования и продолжать на протяжении всего срока службы продукта или услуги.

FMEA можно использовать в

• Разработка или изменение процесса, продукта или услуги после развертывания функции качества.

• При разработке продукта с большим количеством функций.

• Перед разработкой планов контроля для нового процесса.

• Во время улучшения планируются цели для существующего процесса, продукта или услуги.

• Анализ отказов существующего процесса, продукта или услуги.

Что такое FMECA?

FMECA - это улучшенная версия FMEA, в которую добавлен раздел анализа критичности, который используется для составления графика вероятности режимов отказа с учетом воздействия последствий. FMECA можно проиллюстрировать как метод, используемый для выявления отказов системы, причин отказов и влияния этих отказов. Термин «критичность» означает, что процесс FMECA может быть использован для выявления и сосредоточения внимания на областях дизайна, вызывающих большую озабоченность.

Кроме того, FMECA может быть полезен для улучшения конструкции продуктов и процессов, что приведет к повышению надежности, безопасности, качества, снижению затрат и повышению удовлетворенности клиентов. Этот инструмент будет полезен при разработке и оптимизации планов обслуживания ремонтируемых систем и других процедур обеспечения качества.

Кроме того, как FMEA, так и FMECA должны соответствовать требованиям качества и безопасности, таким как ISO 9001, Six Sigma, Надлежащая производственная практика (GMP), Закон об управлении производственной безопасностью и т. Д.

В чем разница между FMEA и FMECA?

• Метод FMEA предоставляет только качественную информацию, в то время как FMECA предоставляет как качественную, так и количественную информацию, что дает возможность проводить измерения, поскольку он придает уровень критичности режимам отказа.

• FMECA является расширением FMEA. Следовательно, чтобы выполнить FMECA, необходимо выполнить FMEA с последующим критическим анализом.

• FMEA определяет виды отказов продукта или процесса и их последствия, в то время как анализ критичности ранжирует эти виды отказов в порядке важности, учитывая интенсивность отказов.